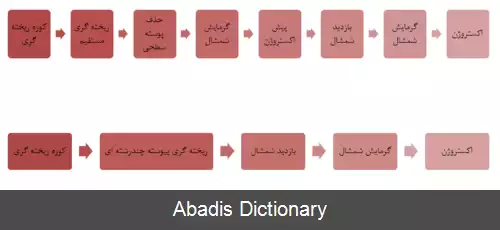

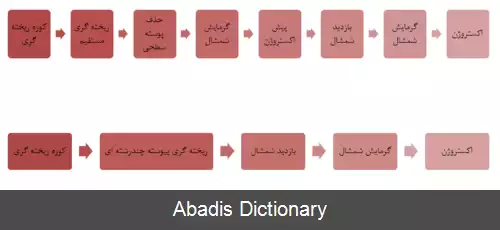

همانند شمشال های آلومینیوم شمشال های منیزیم را نیز می توان به شکل های مختلف، و با استفاده از تمام روش های اکستروژن موجود، شامل روش های مستقیم به همراه روغنکاری و بدون روغنکاری، و روش های اکستروژن غیرمستقیم شکل - دهی نمود. روش اکستروژن ضربه ای اصولاً برای تولید قطعات لوله ای شکل با نسبت طول به قطر بین ۰٫۵ و ۱۰ مورد استفاده قرار می گیرد. روش های مستقیم و غیرمستقیم دو روش ترجیحی جهت اکستروژن منیزیم می باشند. برای اکستروژن شمشال های منیزیم دو راهکار اصلی زیر وجود دارد:

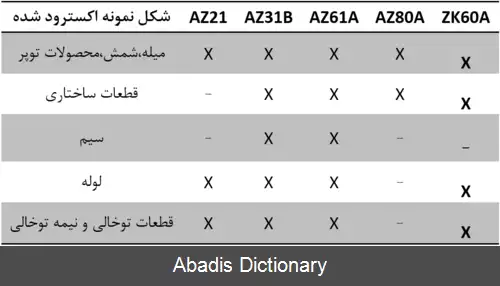

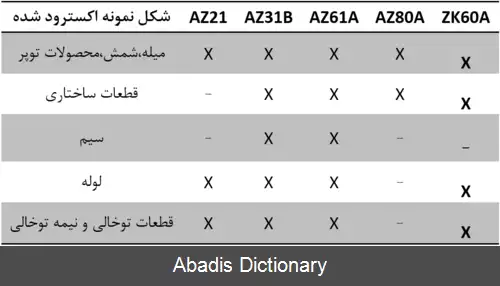

روش اکستروژن اولیه غالباً جهت تولید پروفیل های اکسترودی مورد استفاده قرار می گیرد. شمشال های اولیه مورد نیاز در این روش دارای قطر بزرگ ( ۵۵۰ میلی متر و بزرگتر ) می باشند، و قطر آن ها بستگی به تجهیزات ریخته گری، و ابعاد قالب دارد. پس از برش شمشال تولید شده در ریخته گری پیوسته با طول از پیش تعیین شده، ۵–۱۰ سانتی متر از سطح آن بریده شده و به بخش ضایعات منتقل می گردد. پیش از عملیات شکل دهی، قطعات بریده شده از شمشال ریختگی در گسترده دمایی ۳۰۰–۵۰۰ سانتی گراد، جهت همگن شدن میکروساختار حرارت داده می شوند. بسته به ترکیب آلیاژ و ابعاد شمشال، مرحله اکستروژن اولیه در سرعت اکستروژن بین ۳۰ تا ۵۰ متر بر دقیقه و در پرس های ظرفیت بالا ( RN 50000 ) انجام می شود. میزان کاهش سطح مقطع عرضی قطعه بین ۵ تا ۱۰ متغیر است. هدف اصلی عملیات اکستروژن اولیه دست یابی اندازه دانه ریز و دارای توزیع یکنواخت در زمینه می باشد. به صورت کلی اندازه دانه شمشال پس از اکستروژن متأثر از دما و سرعت اکستروژن و نسبت تغییر شکل می باشد. به دلیل اندازه دانه ریز، شمش های تولید شده در این عملیات قابلیت پذیرش فرایندهای اکستروژن بعدی را به خوبی نشان می دهد. پیش از مرحله اکستروژن نهایی شمشال ها بسته به شکل نهایی در ابعاد معین برش داده ئ سپس در دمای ۳۰۰ تا ۴۵۰ درجه سانتی گراد پیش گرم می شود. اکستروژن مستقیم جهت تولید قطعه نهایی در سرعت بین ۳ تا ۳۰۰ متر بر دقیقه انجام می شود. آلیاژ AZ31 به صورت گسترده ای برای اکستروژن مورد استفاده قرار می گیرد، چرا که شرایط تغییر فرم آن حین اکستروژن امکان دست یابی به سرعت های بالا در عملیات ( حدود ۲۰ متر بر دقیقه ) را فراهم می آورد. سایر آلیاژهای اکستروژن نظیر AZ61A , AZ80A , ZK60A اگرچه خواص مکانیکی بهتری نشان می دهند اما قابلیت های پذیرش تغییر شکل طی اکستروژن در آن ها کمتر است. به طوری¬ که شکل دهی هم زمان چند قطعه از نظر اقتصادی بسیار جالب توجه است. آن چنان که گفته شد به جز اکستروژن اولیه راهکار دیگری برای تولید قطعات اکسترودی منیزیم اکستروژن مستقیم است. در شمشال های دارای کیفیت سطحی مطلوب که با استفاده از روش ریخته گری پیوسته با سطح فوقانی داغ، در تجهیزات دارای درگاه های خروجی چندگانه تولید شده اند، و دارای قطر کوچک¬¬تر ( ۲۰۰ – ۱۵۰ میلی متر ) می باشند، می توان با حذف اکستروژن اولیه از اتلاف زمان و هزینه جلوگیری کرد. پس از برش شمشال به اندازه مطلوب، و حذف بخش های فوقانی آن در صورت نیاز، باید عملیات همگن سازی بر روی قطعات برش خورده انجام شود. این عملیات به خصوص پیش از اکستروژن با سرعت های بالا، توصیه می شود. محدوده دمایی عملیات همگن سازی معمولاً بین ۳۰۰ تا ۴۵۰ درجه سانتی گراد تعیین می شود. [ ۱] در بسیاری از موارد روش مستقیم جهت اکستروژن آلیاژهای منیزیم به کار گرفته می شود، و تجهیزات اکستروژن شامل محفظه، قالب و مسدود کننده در هنگام عملیات در دمایی برابر با دمای شمشال نگهداری می شوند؛ البته این دما ۲۵ تا ۵۰ درجه سانتی گراد کمتر از دمای اکستروژن است. در اکستروژن مستقیم قطعات مختلف دارای طرح های مختلف ساده یا تو - خالی را می توان تولید کرد. لوله ها را می توان با اکستروژن لوله های توخالی، و قرار دادن یک ماندرل متصل به پیستون اصلی درون آن، تولید نمود. روش اکستروژن غیرمستقیم به ندرت در آلیاژهای منیزیم به کار می رود. در این روش قالب را با استفاده از یک پیستون تو - خالی بر روی شمشال فشار وارد می کند. به این ترتیب اصطکاک بین شمشال و محفظه به صورت قابل توجهی کاهش یافته، فشار مورد نیاز در فرایند نیز کاهش می یابد. در این فرایند از اصطکاک بین قالب و محفظه جلوگیری می شود. در مجموع امکان دست یابی به نسبت های شکل دهی بالاتر و همچنین تولید قطعات پیچیده تر و قطعات دارای دیواره نازک¬ فراهم می شود. در اغلب موارد، با توجه به نیاز به نیروی کمتر از اکستروژن غیرمستقیم در مراحل اولیه استفاده می شود، و مرحله نهایی اکستروژن به صورت مستقیم انجام می شود. کاربرد اکستروژن ضربه ای منحصر به تولید قطعات لوله ای یا سایر قطعات دارای طرح متقارن می باشد. نمونه اولیه مورد استفاده در این فرایند با استفاده از عملیات اکستروژن اولیه آماده سازی می شود. قالب، نمونه اولیه، و فاصله انداز پیش از عملیات اکستروژن ضربه ای تا دمای حداقل ۱۷۵ درجه سانتی گراد حرارت داده می - شوند. در قطعاتی با نسبت طول به قطر بین ۱۰ تا ۱۵ حداکثر میزان تغییر شکل را می توان بدست آورد. به منظور اکستروژن ضربه ای آلیاژهای منزیم تجهیزاتی با ظرفیت اعمال فشار بیش از ۹۰۰ کیلونیوتن مورد نیاز خواهد بود. با استفاده از چنین تجهیزاتی و در صورت پوشش دهی نمونه اولیه و قالب با گرافیت، و اعمال دمای ۳۷۰ – ۱۷۵ درجه سانتی گراد به اجزا مختلف، بسته به ترکیب آلیاژ، می توان به سرعت تولید حدود ۱۰۰ قطعه در دقیقه دست یافت. با افزایش دمای عملیات فشار اکستروژن را می توان به تدریج کاهش داد، برای مثال فشار مورد نیاز برای اکستروژن آلیاژ AZ31B جهت ایجاد کاهش سطح مقطع به اندازه ۸۵٪، با افزایش دما از ۲۳۰ به ۴۰۰ درجه سانتی گراد، از ۴۴۵ به ۳۷۱ مگاپاسکال کاهش می یابد. با افزایش درصد عناصر آلیاژی، فشار اکستروژن نیز افزایش می یابد. اکستروژن ضربه ای قادر به تولید قطعات جداره نازک با ضخامت دیواره ۰٫۵میلی متر در تلورانس ۵ تا ۱۰٪ می باشد. نمونه از این کاربردها، تولید محفظه های استوانه - ای باتری از جنس آلیاژ AZ21 با ضخامت دیواره ۱¬میلی متر، ارتفاع ۸۰ میلی متر، و قطر خارجی ۲۰¬میلی متر می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفروش اکستروژن اولیه غالباً جهت تولید پروفیل های اکسترودی مورد استفاده قرار می گیرد. شمشال های اولیه مورد نیاز در این روش دارای قطر بزرگ ( ۵۵۰ میلی متر و بزرگتر ) می باشند، و قطر آن ها بستگی به تجهیزات ریخته گری، و ابعاد قالب دارد. پس از برش شمشال تولید شده در ریخته گری پیوسته با طول از پیش تعیین شده، ۵–۱۰ سانتی متر از سطح آن بریده شده و به بخش ضایعات منتقل می گردد. پیش از عملیات شکل دهی، قطعات بریده شده از شمشال ریختگی در گسترده دمایی ۳۰۰–۵۰۰ سانتی گراد، جهت همگن شدن میکروساختار حرارت داده می شوند. بسته به ترکیب آلیاژ و ابعاد شمشال، مرحله اکستروژن اولیه در سرعت اکستروژن بین ۳۰ تا ۵۰ متر بر دقیقه و در پرس های ظرفیت بالا ( RN 50000 ) انجام می شود. میزان کاهش سطح مقطع عرضی قطعه بین ۵ تا ۱۰ متغیر است. هدف اصلی عملیات اکستروژن اولیه دست یابی اندازه دانه ریز و دارای توزیع یکنواخت در زمینه می باشد. به صورت کلی اندازه دانه شمشال پس از اکستروژن متأثر از دما و سرعت اکستروژن و نسبت تغییر شکل می باشد. به دلیل اندازه دانه ریز، شمش های تولید شده در این عملیات قابلیت پذیرش فرایندهای اکستروژن بعدی را به خوبی نشان می دهد. پیش از مرحله اکستروژن نهایی شمشال ها بسته به شکل نهایی در ابعاد معین برش داده ئ سپس در دمای ۳۰۰ تا ۴۵۰ درجه سانتی گراد پیش گرم می شود. اکستروژن مستقیم جهت تولید قطعه نهایی در سرعت بین ۳ تا ۳۰۰ متر بر دقیقه انجام می شود. آلیاژ AZ31 به صورت گسترده ای برای اکستروژن مورد استفاده قرار می گیرد، چرا که شرایط تغییر فرم آن حین اکستروژن امکان دست یابی به سرعت های بالا در عملیات ( حدود ۲۰ متر بر دقیقه ) را فراهم می آورد. سایر آلیاژهای اکستروژن نظیر AZ61A , AZ80A , ZK60A اگرچه خواص مکانیکی بهتری نشان می دهند اما قابلیت های پذیرش تغییر شکل طی اکستروژن در آن ها کمتر است. به طوری¬ که شکل دهی هم زمان چند قطعه از نظر اقتصادی بسیار جالب توجه است. آن چنان که گفته شد به جز اکستروژن اولیه راهکار دیگری برای تولید قطعات اکسترودی منیزیم اکستروژن مستقیم است. در شمشال های دارای کیفیت سطحی مطلوب که با استفاده از روش ریخته گری پیوسته با سطح فوقانی داغ، در تجهیزات دارای درگاه های خروجی چندگانه تولید شده اند، و دارای قطر کوچک¬¬تر ( ۲۰۰ – ۱۵۰ میلی متر ) می باشند، می توان با حذف اکستروژن اولیه از اتلاف زمان و هزینه جلوگیری کرد. پس از برش شمشال به اندازه مطلوب، و حذف بخش های فوقانی آن در صورت نیاز، باید عملیات همگن سازی بر روی قطعات برش خورده انجام شود. این عملیات به خصوص پیش از اکستروژن با سرعت های بالا، توصیه می شود. محدوده دمایی عملیات همگن سازی معمولاً بین ۳۰۰ تا ۴۵۰ درجه سانتی گراد تعیین می شود. [ ۱] در بسیاری از موارد روش مستقیم جهت اکستروژن آلیاژهای منیزیم به کار گرفته می شود، و تجهیزات اکستروژن شامل محفظه، قالب و مسدود کننده در هنگام عملیات در دمایی برابر با دمای شمشال نگهداری می شوند؛ البته این دما ۲۵ تا ۵۰ درجه سانتی گراد کمتر از دمای اکستروژن است. در اکستروژن مستقیم قطعات مختلف دارای طرح های مختلف ساده یا تو - خالی را می توان تولید کرد. لوله ها را می توان با اکستروژن لوله های توخالی، و قرار دادن یک ماندرل متصل به پیستون اصلی درون آن، تولید نمود. روش اکستروژن غیرمستقیم به ندرت در آلیاژهای منیزیم به کار می رود. در این روش قالب را با استفاده از یک پیستون تو - خالی بر روی شمشال فشار وارد می کند. به این ترتیب اصطکاک بین شمشال و محفظه به صورت قابل توجهی کاهش یافته، فشار مورد نیاز در فرایند نیز کاهش می یابد. در این فرایند از اصطکاک بین قالب و محفظه جلوگیری می شود. در مجموع امکان دست یابی به نسبت های شکل دهی بالاتر و همچنین تولید قطعات پیچیده تر و قطعات دارای دیواره نازک¬ فراهم می شود. در اغلب موارد، با توجه به نیاز به نیروی کمتر از اکستروژن غیرمستقیم در مراحل اولیه استفاده می شود، و مرحله نهایی اکستروژن به صورت مستقیم انجام می شود. کاربرد اکستروژن ضربه ای منحصر به تولید قطعات لوله ای یا سایر قطعات دارای طرح متقارن می باشد. نمونه اولیه مورد استفاده در این فرایند با استفاده از عملیات اکستروژن اولیه آماده سازی می شود. قالب، نمونه اولیه، و فاصله انداز پیش از عملیات اکستروژن ضربه ای تا دمای حداقل ۱۷۵ درجه سانتی گراد حرارت داده می - شوند. در قطعاتی با نسبت طول به قطر بین ۱۰ تا ۱۵ حداکثر میزان تغییر شکل را می توان بدست آورد. به منظور اکستروژن ضربه ای آلیاژهای منزیم تجهیزاتی با ظرفیت اعمال فشار بیش از ۹۰۰ کیلونیوتن مورد نیاز خواهد بود. با استفاده از چنین تجهیزاتی و در صورت پوشش دهی نمونه اولیه و قالب با گرافیت، و اعمال دمای ۳۷۰ – ۱۷۵ درجه سانتی گراد به اجزا مختلف، بسته به ترکیب آلیاژ، می توان به سرعت تولید حدود ۱۰۰ قطعه در دقیقه دست یافت. با افزایش دمای عملیات فشار اکستروژن را می توان به تدریج کاهش داد، برای مثال فشار مورد نیاز برای اکستروژن آلیاژ AZ31B جهت ایجاد کاهش سطح مقطع به اندازه ۸۵٪، با افزایش دما از ۲۳۰ به ۴۰۰ درجه سانتی گراد، از ۴۴۵ به ۳۷۱ مگاپاسکال کاهش می یابد. با افزایش درصد عناصر آلیاژی، فشار اکستروژن نیز افزایش می یابد. اکستروژن ضربه ای قادر به تولید قطعات جداره نازک با ضخامت دیواره ۰٫۵میلی متر در تلورانس ۵ تا ۱۰٪ می باشد. نمونه از این کاربردها، تولید محفظه های استوانه - ای باتری از جنس آلیاژ AZ21 با ضخامت دیواره ۱¬میلی متر، ارتفاع ۸۰ میلی متر، و قطر خارجی ۲۰¬میلی متر می باشد.

wiki: اکستروژن منیزیم