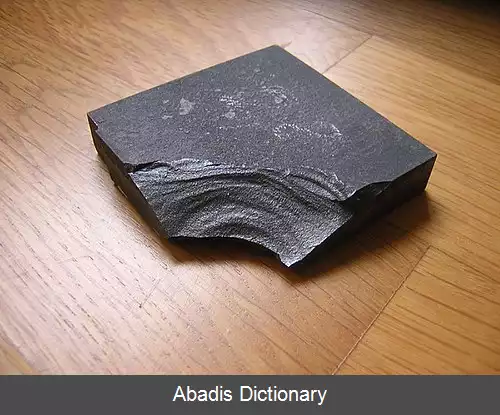

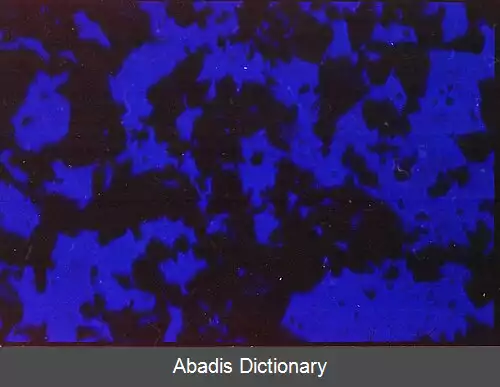

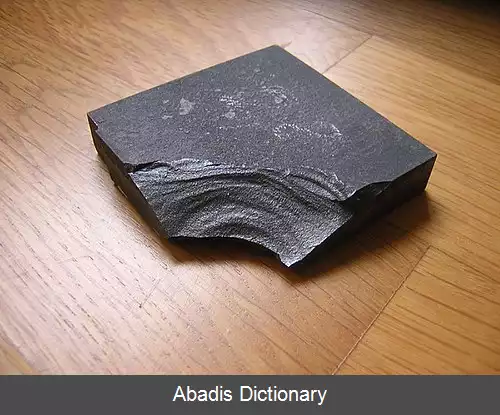

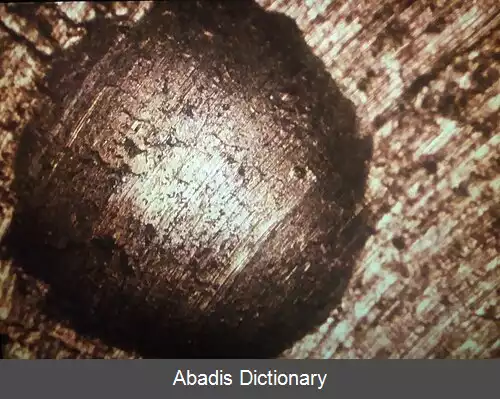

کاربید بور ( به انگلیسی: Boron carbide ) با فرمول شیمیایی B4C یک ترکیب شیمیایی است. که جرم مولی آن 55. 255 g/mol می باشد. شکل ظاهری این ترکیب، خاکستری تیره یا پودر سیاه بی بو است. تقویت ذرات نانو اندازه B4C با کسر حجمی 15، 10، 5 درصد ( % ) در Al خالص از نظر افزایش برتری نشان می دهد سختی، سایش و مقاومت فشاری به دلیل پرس گرم در این تکنیک استفاده می شود. مشاهده می شود که کسر حجمی 15 درصد نانو B4C نتایج بهینه را با افزایش سختی از 33HV به 164HV همراه با فشار قدرت از 130 MPa تا 485 MPa دارد. تغییر فاز ماتریس از Al تا AlCuMg همان توپ کامپوزیت تقویت شده نانو B4C آسیاب شده برای مدت زمان های مختلف 0. 5، 1، 3، 6، 10، 15، 20، 25 ساعت گرم و کامپوزیت ها در دمای 560 درجه سانتیگراد در 300 مگاپاسکال فشرده می شوند و تراکم پایینی را نشان می دهند که به مدت 25 ساعت آسیاب می شوند، هنگام مقایسه سختی افزایش یافت به آلیاژ پایه، کامپوزیت ها با کسر حجمی 10 درصد B4C و آسیاب شده به مدت 6 ساعت استحکام کششی برتر 332 مگاپاسکال را نشان می دهد. در حالی که عملیات آسیاب گلوله ای وجود تقویت کننده های سخت سرامیکی B4C در فاز ماتریس Al به عملیات آسیاب موثر کمک می کند. سخت شدن کرنش ذرات Al و شکست به طور موثر انجام می شود منجر به کاهش اندازه ذرات با سرعت بسیار بیشتر می شود. به بهبود استحکام کامپوزیت و ساخت کامپوزیت پس از پخت، کیفیت فشرده، قوی تر است. باید در حین مطالعه تراکم پذیری لازم باشد. نتایج پودرهای کامپوزیت نشان می دهد که با افزایش کسر حجمی آرماتورها، ماهیت تراکم پذیری پودرهای کامپوزیت کاهش می یابد. ماهیت شکل پذیری نیز مهم است ویژگی برای یک ماده که در زمینه کاربرد استفاده می شود اما اضافه می شود تقویت کننده های سرامیکی سخت و شکننده مواد کامپوزیت را می سازند رابط های شکننده و شکل گرفته با مواد ماتریس به عنوان مانعی برای حرکت جابجایی عمل می کند که تغییر شکل مواد را کمتر می کند. و عامل دیگری که بر ماهیت شکل پذیری تأثیر می گذارد، تفاوت بود. در ضریب انبساط حرارتی بین ماتریس و تقویت کننده ها، در حالی که فرآیند تف جوشی این اختلاف ضریب انبساط حرارتی، چگالی نابجایی را در مناطق مشترک افزایش می دهد. که رشد دانه های Al مجاور را دشوار می کند که منجر به مکانیسم تقویت دررفتگی می شود. توزیع آرماتور ذرات نقش مهمی در استحکام مواد کامپوزیت ایفا می کنند، عموماً از آسیاب گلوله ای برای توزیع یکنواخت آرماتور در فاز ماتریس استفاده می شود. فرآیند تشکیل نیمه جامد پودر که مزایای هر دو را دارد شکل دهی نیمه جامد و متالورژی پودر و همچنین اثر اندازه ذرات تقویت کننده، کسر حجمی و فشار تراکم مورد تجزیه و تحلیل قرار گرفت، نتایج نشان می دهد که توزیع یکنواخت بوده است. به دست آمده در مورد اندازه ذرات تقویت کننده بیشتر از ماتریس است فاز، کامپوزیت های تکه تکه شده با حجم بالای 10 درصد سطوح تخلخل بالایی را نشان می دهد. برای پی بردن به تبدیل فاز و اثر کامپوزیت های لایه ای ساخته شده و همگن با خلاء تهیه شد. فرآیند زینترینگ پرس گرم در دمای 680 درجه سانتیگراد به مدت 90 دقیقه با یک تف جوشی فشار 30 مگاپاسکال و برای آنالیز تبدیل فاز درجا آنالیز XRD انجام شد، نتایج نشان می دهد که نتایج بهینه برای لایه لایه با سختی ویکرز به دست آمده است. 116Hv، مقاومت خمشی 780 مگاپاسکال و چقرمگی شکست 12. 21 Mpa. m ( ^ - 1/2 ) . اندازه ذرات 10میلی متر تقویت شده در 100 میلی متر آلیاژ ماتریس اندازه ذرات AA6061 با کسر حجمی 5، 10، 15، 20 درصد وزنی کاهش و افزایش چقرمگی شکست را نشان می دهد در سختی با کسر حجمی افزایش یافته، کامپوزیت ها با 5% محتوای B4C بهترین مقاومت کششی و گسیختگی عرضی را نشان می دهد و 10% محتوای B4C بهترین چقرمگی شکست را نشان می دهد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلف

wiki: کاربید بور